前言

目前,GH4169合金已普遍用于航空航天、船舶、汽車制造、石油裝備等重要加工制造領(lǐng)域。鎳基高溫合

金是

以鎳為基體,在高溫高壓條件下仍然具有良好綜合性能的合金。因其優(yōu)良的抗氧化和抗腐蝕性,以及高

溫下

保持高強(qiáng)度的性能,使其成為目前應(yīng)用最廣泛的高溫合金[1]。它在650℃以下的屈服強(qiáng)度居變形高溫

合金

的首位,具有良好的抗疲勞、耐腐蝕性能及良好的加工性能和長(zhǎng)期組織穩(wěn)定性,能夠用于制造各種形狀

復(fù)雜

的零部件[2]。

近年來,許多學(xué)者針對(duì)高溫合金GH4169銑削過程中的振動(dòng)規(guī)律進(jìn)行了大量的研究。如針對(duì)薄壁工件的強(qiáng)

迫振

動(dòng)響應(yīng),建立了圓角立銑刀,基于力學(xué)方法、試驗(yàn)?zāi)B(tài)分析方法、直接時(shí)域求解方法,得出了薄壁結(jié)構(gòu)

受切

削力激勵(lì)產(chǎn)生的強(qiáng)迫振動(dòng)響應(yīng)[3];為獲得更加精確的高速銑削鈦合金表面粗糙度預(yù)測(cè)模型,采集銑

削過

程加速度振動(dòng)信號(hào),分析銑削系統(tǒng)的振動(dòng)特性對(duì)表面粗糙度的影響[4];銑削參數(shù)的確定方面,在已

知銑

削過程中的動(dòng)態(tài)位移和動(dòng)態(tài)切削力的前提下,建立了薄壁件側(cè)銑工藝系統(tǒng)的動(dòng)力學(xué)模型和薄壁件再生顫

振系

統(tǒng)的傳遞函數(shù),為穩(wěn)定的切削參數(shù)的確定提供了參考[5];針對(duì)高溫合金GH4169進(jìn)行高速銑削正交試

驗(yàn),

通過極差分析法研究銑削速度、銑削深度、每齒進(jìn)給量對(duì)加工材料表面粗糙度的影響程度[6];通過

正交

試驗(yàn)研究切削速度、銑削深度、銑削寬度、每齒進(jìn)給量對(duì)表面粗糙度的影響,采用極差分析和方差分析

確定

最小表面粗糙度的最佳參數(shù)組合[7]。

為了提高工件的加工精度和表面質(zhì)量,本文作者以高溫合金GH4169為研究對(duì)象,用加速度傳感器對(duì)信號(hào)

進(jìn)行

測(cè)量,對(duì)振動(dòng)幅度進(jìn)行分析。研究其變化規(guī)律及變化原因,同時(shí)對(duì)比同一組參數(shù)下振動(dòng)與切削力之間存

在的

對(duì)應(yīng)關(guān)系,為GH4169銑削參數(shù)的合理選擇提供參考依據(jù)。

1、銑削振動(dòng)試驗(yàn)系統(tǒng)的建立

在理論分析的基礎(chǔ)上,建立了一套銑削振動(dòng)測(cè)試系統(tǒng),研究高溫合金在銑削過程中各種工藝參數(shù)對(duì)加工

振動(dòng)

的影響,并以此為基礎(chǔ)進(jìn)行研究,以獲得更好的高溫合金GH4169銑削工藝參數(shù)。

1.1 試驗(yàn)工件及銑刀

試驗(yàn)采用的工件材料為鎳基高溫合金GH4169,已經(jīng)過時(shí)效處理,工件為100mm×60mm×55mm的長(zhǎng)方體。

試驗(yàn)

刀具材料采用硬質(zhì)合金KC725M,刀片是后角11°的正方形硬質(zhì)合金SPER150408ENGB刀具。

1.2 試驗(yàn)設(shè)備

銑削試驗(yàn)所使用的加工設(shè)備是XA5032立式升降臺(tái)銑床。行程700mm×255mm×370mm,工作臺(tái)面尺寸

320mm×

1250mm,主軸轉(zhuǎn)速30~1500r/min,主軸電動(dòng)機(jī)功率7.5KW。

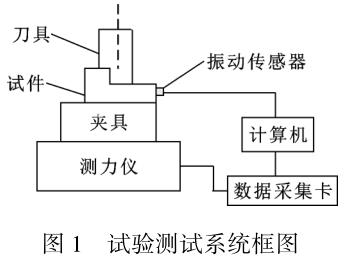

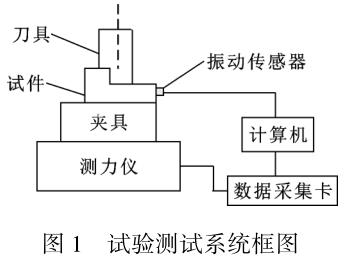

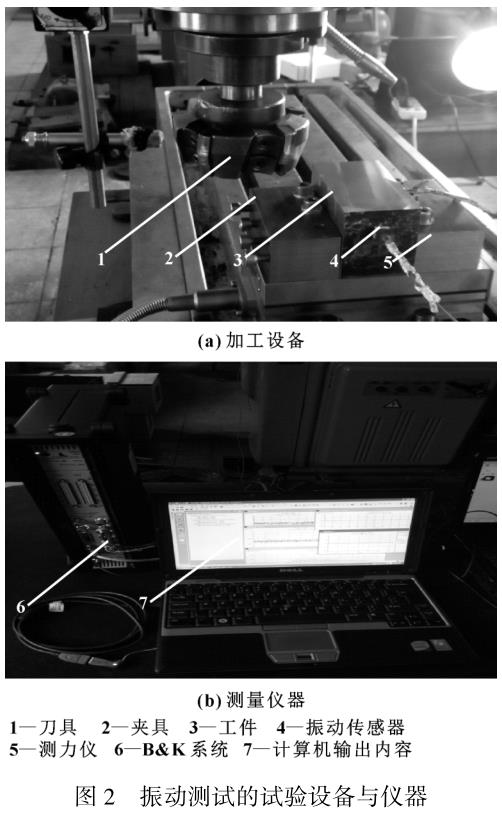

1.3 測(cè)量?jī)x器

測(cè)量所用的儀器主要由4508B001型加速度傳感器、Brüel&Kj?r振動(dòng)與噪聲分析儀和Dell計(jì)

算

機(jī)構(gòu)成,為滿足銑削加工振動(dòng)試驗(yàn)研究的要求,搭建了如圖1所示的銑削試驗(yàn)平臺(tái)。振動(dòng)測(cè)試的試驗(yàn)設(shè)

備與儀器如圖2所示。試驗(yàn)中將加速度傳感器貼到工件上,通過測(cè)量振動(dòng)的加速度電壓信號(hào)反映振動(dòng)的速度

和振

幅信號(hào)。傳感器接收到的振動(dòng)信號(hào)通過電流放大器和數(shù)據(jù)采集卡進(jìn)行運(yùn)算、分析后,顯示測(cè)量結(jié)果并保存。

設(shè)計(jì)試驗(yàn)時(shí)考慮到需分析切削力與振動(dòng)之間的關(guān)系,切削力試驗(yàn)與振動(dòng)試驗(yàn)采用相同的切削參數(shù),因?yàn)?

在裝

夾工件時(shí),工件的底面與機(jī)床床身的接觸也在z方向,可以近似看作是剛性的全約束連接,在z方向上所產(chǎn)

生的振動(dòng)可以忽略不計(jì)。測(cè)量時(shí)只采集了x、y2個(gè)方向的振動(dòng)數(shù)據(jù),因此,試驗(yàn)中將加速度傳感器僅安裝在工件的x方向與y方向。

2、試驗(yàn)方案設(shè)計(jì)

在銑削高溫合金GH4169過程中,不同的銑削參數(shù)對(duì)工件振動(dòng)影響也不一樣,為了研究銑削參數(shù)的變化對(duì)

工件

振動(dòng)的影響規(guī)律,設(shè)計(jì)了單因素試驗(yàn),研究不同銑削參數(shù)對(duì)工件振動(dòng)的影響規(guī)律,并結(jié)合表面粗糙度的

變化

情況進(jìn)行綜合分析。

研究切削速度對(duì)振動(dòng)的影響,選擇進(jìn)給速度vf為150mm/min,軸向切深ap為0.8mm,徑向切深ae為20mm,

切削

速度vc分別為18.84、47.10、994.20、149.15、298.30m/min;研究進(jìn)給速度對(duì)振動(dòng)的影響,選擇切削

速度

vc為94.20m/min,軸向切深ap為0.8mm,徑向切深ae為20mm,進(jìn)給速度vf分別為60、95、150、190、

235mm/min;研究軸向切深對(duì)振動(dòng)的影響,選擇切削速度vc為94.20m/min,徑向切深ae為20mm,進(jìn)給速

度vf為150mm/min,軸向切深ap分別為0.2、0.4、0.6、0.8、1.0mm。

3、試驗(yàn)結(jié)果與分析

在已建立的試驗(yàn)平臺(tái)基礎(chǔ)上,根據(jù)選定的銑削參數(shù),對(duì)銑削過程中x、y方向的振動(dòng)數(shù)據(jù)進(jìn)行測(cè)量,并

對(duì)提

取的數(shù)據(jù)進(jìn)行分析,研究在切削速度、進(jìn)給速度、軸向切深單一參數(shù)改變的情況下,工件的振動(dòng)特性。

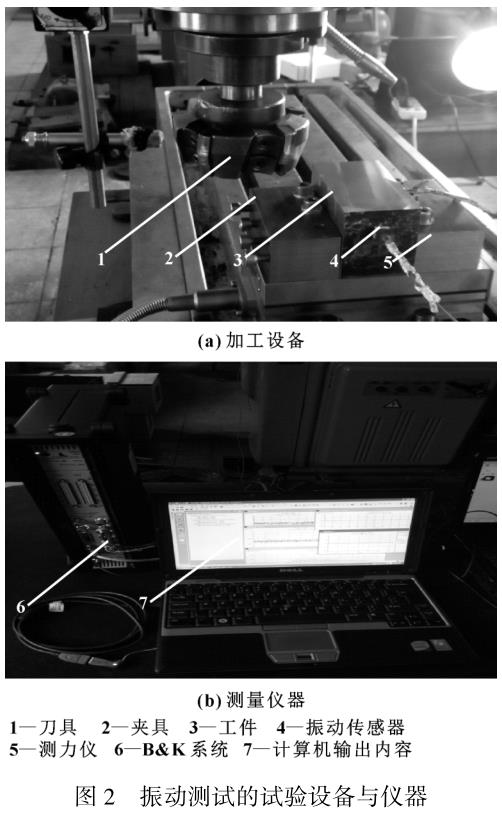

3.1 切削速度對(duì)振動(dòng)的影響

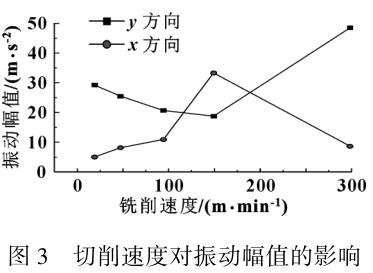

在硬質(zhì)合金刀具銑削高溫合金GH4169的加工過程中,切削速度對(duì)振動(dòng)幅值的影響如圖3所示。從圖中可

以看出,從總體上看,在x方向上的振幅比y方向的振幅小,振幅并不是隨著切削速度的變化呈線性變化,

且x

、y2個(gè)方向上的變化趨勢(shì)相反。當(dāng)切削速度小于150mm/min時(shí),x方向上振動(dòng)幅值隨著切削速度的增加而逐漸增加,而后x方向振幅開始減小;當(dāng)切削速度小于150mm/min時(shí),y方向上振動(dòng)幅

值隨

著切削速度的增加呈現(xiàn)出大致反比線性的減小,而后突然急劇增大。

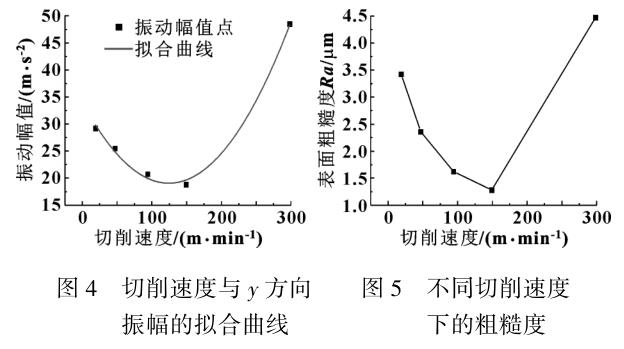

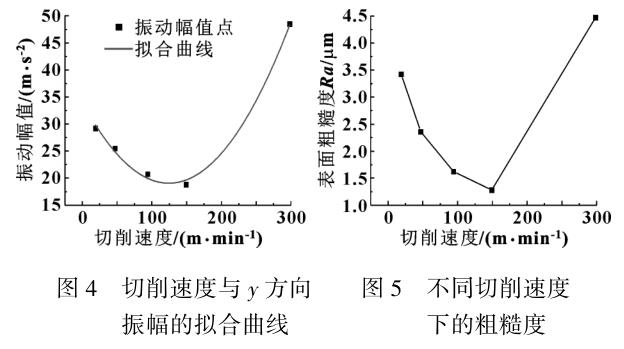

將銑削速度與y方向振幅進(jìn)行多項(xiàng)式擬合,得到擬合曲線如圖4所示,經(jīng)求解得到擬合曲線方程為y=

9.709

×10-4x2-0.2418x+34.094曲線的相關(guān)系數(shù)R1達(dá)到0.9923,可以將該曲線作為實(shí)際加工中速度與

振幅

的關(guān)系曲線來研究。該擬合曲線的對(duì)稱軸為x=124.64,因此由擬合曲線得到的振幅最小值出現(xiàn)在切削

速度

vc=124.64m/min時(shí),與試驗(yàn)數(shù)值吻合。圖5為不同切削速度下測(cè)得的表面粗糙度曲線,結(jié)果顯示粗糙度

的變

化與振動(dòng)幅值變化趨勢(shì)相同。通常情況下,銑削過程的精加工過程中,對(duì)于表面粗糙度的要求是Ra在

1.25~

2.5μm之間。

因此,經(jīng)擬合曲線及粗糙度的對(duì)比得出切削速度vc在40.09~206.49m/min范圍內(nèi)時(shí),表面粗糙度Ra小于

2.5

μm。因此,在試驗(yàn)加工條件下,要達(dá)到精加工的要求,需控制振動(dòng)幅值在25.96m/s2以內(nèi)。

3.2 進(jìn)給速度對(duì)振動(dòng)的影響

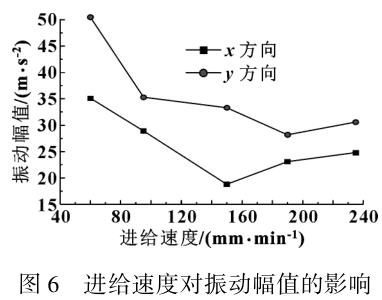

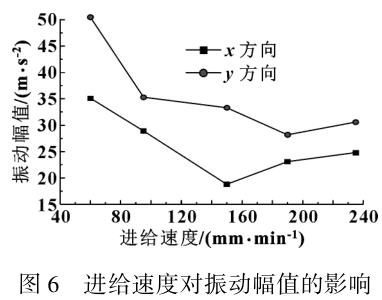

在硬質(zhì)合金刀具銑削高溫合金GH4169的加工過程中,進(jìn)給速度對(duì)振動(dòng)的影響如圖6所示。從圖中可以看

出,

其振動(dòng)幅值隨著進(jìn)給速度的增加而逐漸減小,在x方向上的振幅始終比y方向的振幅小。當(dāng)進(jìn)給速度較

小時(shí)

,切削振動(dòng)隨著進(jìn)給速度的增加而減小,但其減小的速率較大,當(dāng)進(jìn)給速度較大時(shí),隨著進(jìn)給速度的增

加,

切削振動(dòng)的幅值變化很小,并且在進(jìn)給速度達(dá)到一定值時(shí),在x方向上的振幅還有緩慢上升的趨勢(shì)。在

切削

振動(dòng)試驗(yàn)過程中采取的進(jìn)給方向是x方向且是全齒切削,所以切削過程中x方向上的分力是最小的,夾

緊力

作用在x方向上的2個(gè)表面,因此在x方向上的夾緊力較大,幾乎屬于剛性連接,所以很難產(chǎn)生振動(dòng)。

而y

方向上所具有的夾緊力僅僅是靠夾具與工件之間的摩擦力,從而導(dǎo)致了y方向的振幅大于x方向的振幅

。

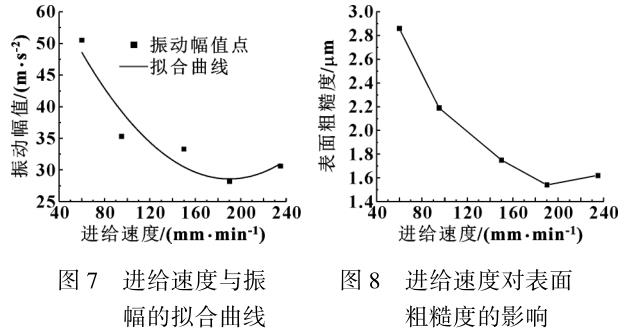

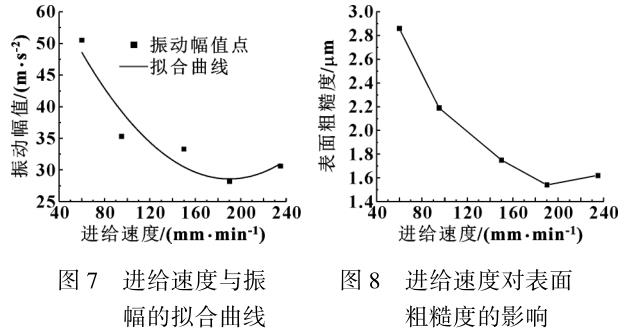

在進(jìn)給速度的單因素試驗(yàn)中,y方向的振動(dòng)幅值大于x方向,通過試驗(yàn)測(cè)量的數(shù)據(jù)點(diǎn)對(duì)進(jìn)給速度與振幅

的關(guān)

系進(jìn)行曲線擬合,擬合曲線的相關(guān)系數(shù)R2為0.9109,結(jié)果如圖7所示。經(jīng)求解得到擬合曲線方程為y=0.0012x2-0.4504x+71.363擬合曲線與試驗(yàn)數(shù)據(jù)點(diǎn)相關(guān)性較高,通過擬合曲線得到的估算值與

實(shí)際

值之間的偏差較小。為保證加工后表面質(zhì)量達(dá)到精加工要求,需測(cè)量不同進(jìn)給速度下得到的表面粗糙度

,不

同進(jìn)給速度下表面粗糙度如圖8所示。為保證表面粗糙度Ra小于2.5μm,利用擬合曲線得到的振動(dòng)幅值

為

42.9m/s2,對(duì)應(yīng)的進(jìn)給速度約為83mm/min,在實(shí)際精加工過程中,需要控制進(jìn)給速度在83mm/min以上

。

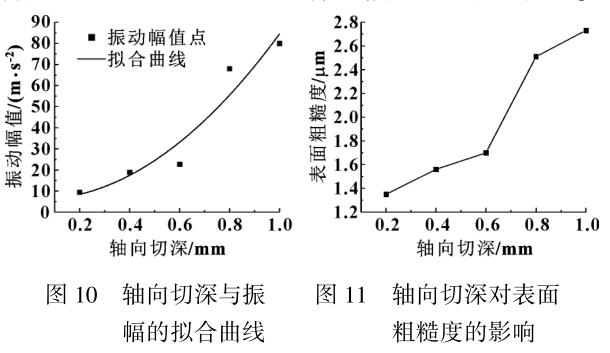

3.3 軸向切深對(duì)振動(dòng)的影響

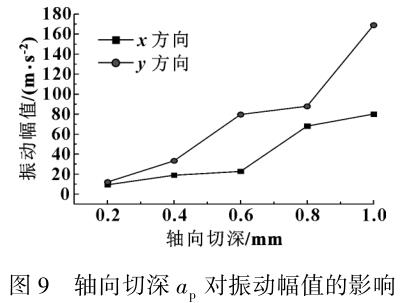

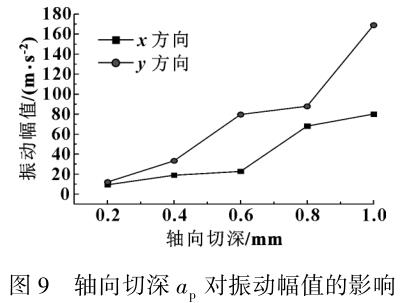

在用硬質(zhì)合金刀具銑削高溫合金GH4169時(shí),軸向切削深度對(duì)振動(dòng)幅值的影響,如圖9所示,可見振動(dòng)隨

著軸

向切削深度的增加而增加,在y方向上的振幅始終比x方向的振幅大。

隨著軸向切深ap的增加,y方向切削振動(dòng)并不呈現(xiàn)線性增加趨勢(shì),當(dāng)軸向切削深度較小時(shí),軸向切削振

動(dòng)隨

著切削深度的增加而增加,但其增長(zhǎng)較慢,當(dāng)軸向切削深度較大時(shí),隨著軸向切削深度的增加,切削振

動(dòng)的

幅值增長(zhǎng)速率加快,并且在軸向切深達(dá)到0.9mm時(shí),振幅迅速增大。

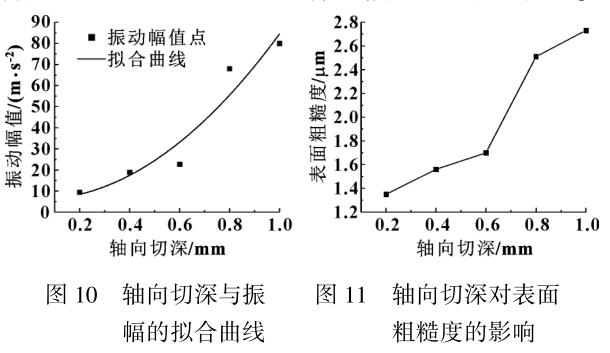

隨著軸向切深的改變,y方向振幅總是大于x方向振幅。因此,研究軸向切深與振動(dòng)幅值的關(guān)系時(shí),主

要考

慮與y方向的振幅關(guān)系。將軸向切深與振幅進(jìn)行多項(xiàng)式擬合,得到的曲線如圖10所示。曲線的相關(guān)系數(shù)

R3

達(dá)到0.9075,可以將該曲線作為實(shí)際加工中速度與振幅的關(guān)系曲線來研究。經(jīng)求解得到擬合曲線方程為

y=

83.428x2-4.9742x+6.608為保證加工后表面質(zhì)量達(dá)到精加工要求,需測(cè)量

不同軸向切深下得到的表面粗糙度,結(jié)果如圖11所示。為保證表面粗糙度Ra小于2.5μm,利用擬合曲

線得

到當(dāng)軸向切深為0.797mm時(shí)Ra達(dá)到2.5μm,對(duì)應(yīng)的幅值為66.941m/s2。因此,在實(shí)際精加工過程中,

需

要控制軸向切深在0.797mm以下,振幅控制在66.941m/s2以下可以保證精加工的表面質(zhì)量。

4、結(jié)論

(1)通過對(duì)GH4169高溫合金銑削加工進(jìn)行一系列的試驗(yàn)發(fā)現(xiàn),用硬質(zhì)合金刀具銑削高溫合金GH4169時(shí)

,在

x方向上的振幅總體比y方向的振幅小,在x方向上的切削分力是最小的。

(2)工件在加工過程中的振動(dòng)劇烈程度和切削速度、進(jìn)給速度、軸向切深有緊密的聯(lián)系。振動(dòng)幅度隨

著切

削速度的逐漸增加呈現(xiàn)先減小后增大的變化趨勢(shì);隨著進(jìn)給速度的增大,振動(dòng)幅度逐漸減小,隨著軸向

切深

的增加,振動(dòng)幅度逐漸增大。

(3)為滿足表面粗糙度Ra在1.25~2.5μm之間的要求,在GH4169高溫合金銑削過程中的最優(yōu)切削

參數(shù)vc為40.09~206.49m/min,vf為80mm/min、ap小于0.797mm。在此切削參數(shù)下可以有效減小振動(dòng)強(qiáng)

度,

實(shí)現(xiàn)刀具較長(zhǎng)耐用周期,使刀具具有很好的經(jīng)濟(jì)性,降低生產(chǎn)成本。

參考文獻(xiàn):

[1]孫晉亮.鉆削高溫合金的切屑形成機(jī)理及刀具磨損研究[D].沈陽:沈陽理工大學(xué),2017.

[2]薄鑫濤.GH4169合金的介紹[J].熱處理,2018,33(4):47.

[3]張潔,劉成穎.薄壁工件銑削過程中強(qiáng)迫振動(dòng)響應(yīng)分析[J].清華大學(xué)學(xué)報(bào)(自然科學(xué)版),

2018

,58(11):961-965.

ZHANGJ,LIUCY.ForcedvibRationresponseduringthe

millingofthin?walledworkpieces[J].JournalofTsi

ng

huaUniversity(ScienceandTechnology),2018,58(11):

961-

965.

[4]林蓋,林述溫.基于主成分分析的高速銑削振動(dòng)特性研究[J].機(jī)械制造與自動(dòng)化,2018,47

(5)

:28-32.

LING,LINSW.ResearchonvibRationchaRacteristicsin

hiGHspeedmillingbasedonprincipalcomponentanaly

si

s[J].MachineBuilding&Automation,2018,47(5):28-32.

[5]趙淑軍,劉均,劉亞萍,等.薄壁件銑削加工穩(wěn)定性分析及試驗(yàn)驗(yàn)證[J].機(jī)床與液壓,2018

,46

(7):43-49.

ZHAOSJ,LIUJ,LIUYP,etal.Analysisforstabilityof

thin?walledpartsinmillingprocessandexperimenta

lv

erifi?cation[J].MachineTool&HydRaulics,2018,46(7):

43-49.

[6]孫士雷,趙杰,趙燦.高溫合金GH4169高速銑削表面粗糙度研究[J].稀有金屬與硬質(zhì)合金,

2016,44(4):62-65.

SUNSL,ZHAOJ,ZHAOC.StudyonsurfacerouGHnessof

supeRalloyGH4169afterhiGHspeedmilling[J].RareMet?

alsandCementedCarbides,2016,44(4):62-65.

[7]李波.鎳基高溫合金GH4169高速銑削表面完整性研究[D].太原:中北大學(xué),2015.

相關(guān)鏈接