GH4169是一種典型的耐高溫鎳基合金,廣泛應(yīng)用于航空、航天熱端部件的制造,如渦輪、渦輪盤和葉片等,這些零件的工作環(huán)境苛刻,承受的應(yīng)力和載荷大,很容易出現(xiàn)疲勞現(xiàn)象。金屬材料在機(jī)械加工時(shí),由于熱、力耦合作用產(chǎn)生的殘余應(yīng)力對(duì)零件的疲勞壽命有很大影響[1]。因而,為了提高 GH4169零件的疲勞壽命,研究GH4169加工時(shí)的殘余應(yīng)力成為一個(gè)很重要的研究方向。

國(guó)內(nèi)外學(xué)者對(duì)GH4169的殘余應(yīng)力進(jìn)行了大量研究。Akhtar W 等[2] 通過試驗(yàn)研究了切削參數(shù)對(duì)GH4169 銑削表面粗糙度、殘余應(yīng)力以及顯微硬度的 影 響 規(guī) 律 ;Amini S 等 [3] 采 用 陶 瓷 刀 具 進(jìn) 行 了GH4169 的高速切削試驗(yàn),分析了切削參數(shù)對(duì)加工表面粗糙度的影響規(guī)律;馬芳薇等[4] 通過試驗(yàn)研究了切削參數(shù)對(duì)GH4169銑削表面粗糙度、表面殘余應(yīng)力的影響規(guī)律;朱衛(wèi)華等[5] 通過試驗(yàn)研究了不同刀具結(jié)構(gòu)對(duì)GH4169銑削表面殘余應(yīng)力的影響規(guī)律,并以表面殘余應(yīng)力為目標(biāo)優(yōu)化了刀具結(jié)構(gòu);陸嘉文等[6] 通過GH4169的電解加工試驗(yàn),研究了不同電流密度下GH4169磨削表面殘余應(yīng)力的變化范圍以及殘余應(yīng)力層的深度。上述文獻(xiàn)中,主要分析了切削參數(shù)、刀具結(jié)構(gòu)和加工方式等工藝因素對(duì) GH4169加工殘余應(yīng)力的影響規(guī)律,其中切削參數(shù)的研究較多,因?yàn)榧庸堄鄳?yīng)力對(duì)切削參數(shù)十分敏感,工程中也最容易實(shí)現(xiàn)控制。但上述文獻(xiàn)中很少考慮多目標(biāo)約束下的參數(shù)優(yōu)化,文獻(xiàn) [5] 也是以表面殘余應(yīng)力為目標(biāo)優(yōu)化了刀具結(jié)構(gòu),屬于單目標(biāo)優(yōu)化。工程中,多目標(biāo)參數(shù)優(yōu)化更貼近實(shí)際工況,能更好地考慮實(shí)際加工中多因素之間的耦合影響。

本文首先通過正交實(shí)驗(yàn)建立了GH4169銑削參數(shù)與表面殘余應(yīng)力之間的經(jīng)驗(yàn)公式,在此基礎(chǔ)上應(yīng)用遺傳算法,以表面殘余應(yīng)力、切除效率的期望值為優(yōu)化目標(biāo),建立了銑削參數(shù)的多目標(biāo)優(yōu)化模型,得到了優(yōu)化后的銑削參數(shù),并進(jìn)行了實(shí)驗(yàn)測(cè)試。文中的方法可以為GH4169銑削加工的參數(shù)選取提供一定的工程方法。

1 、試驗(yàn)

1.1 試驗(yàn)條件

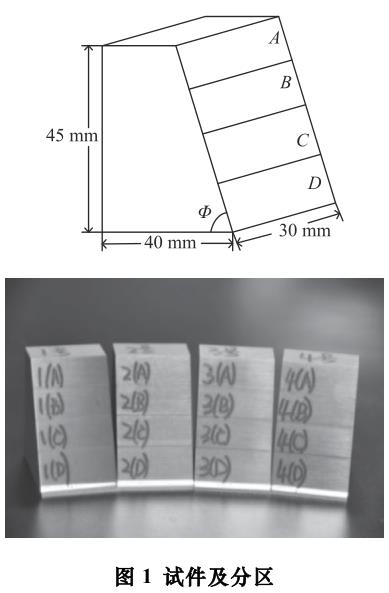

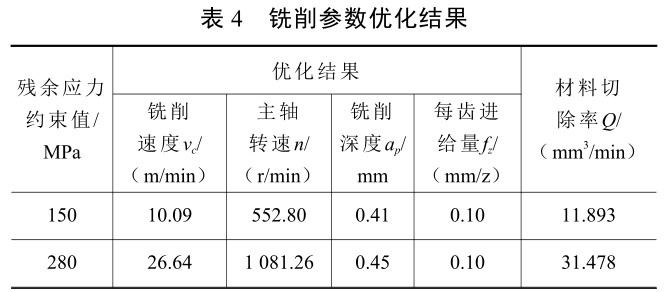

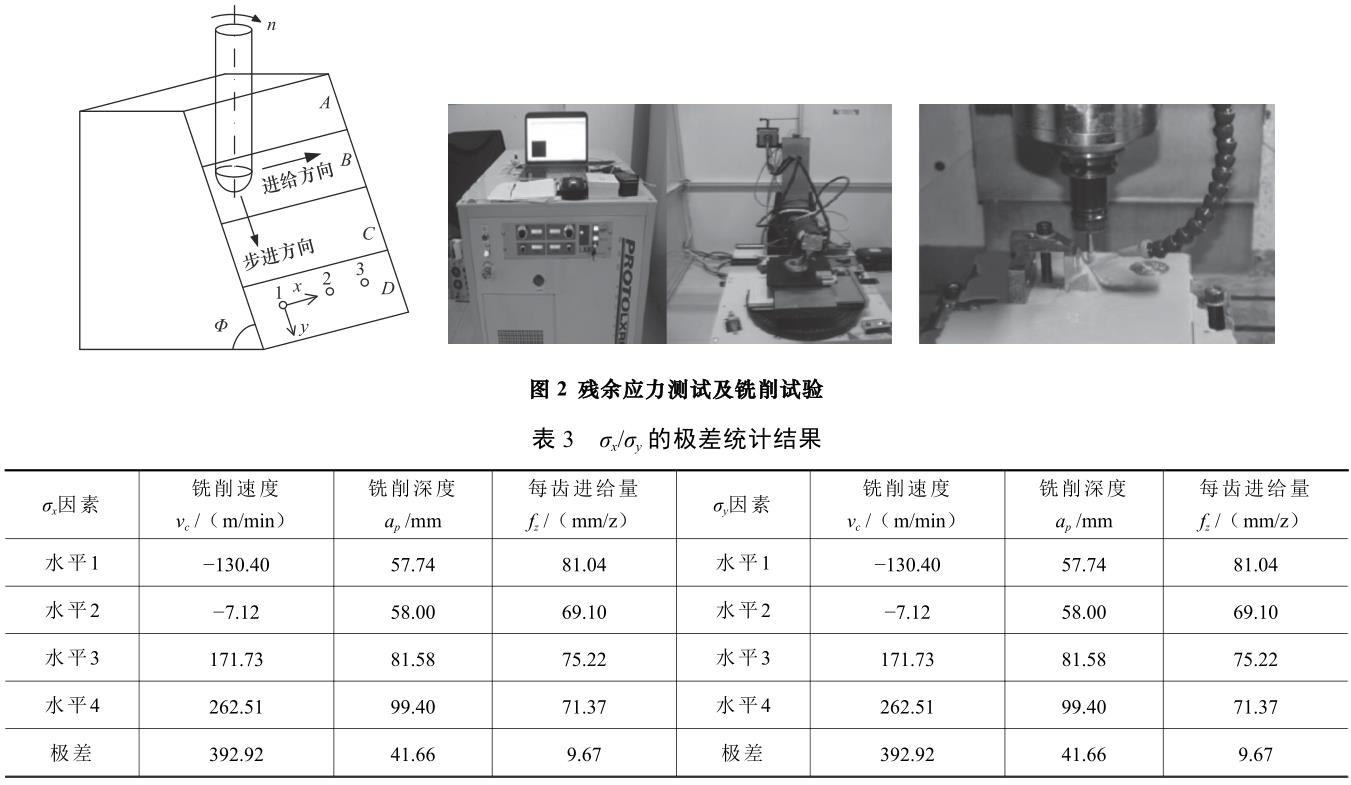

機(jī)床選用喬福 YHVT850Z 立式數(shù)控加工中心;刀具選用 K40 整體硬質(zhì)合金 4 齒球頭銑刀,?8 mm,16 把;切削液冷卻;順銑;試件設(shè)計(jì)為梯形塊,4塊,每塊分 A、B、C、D 四個(gè)區(qū)域,幾何尺寸如圖 1 所示,其中 Φ=60°;表面殘余應(yīng)力的測(cè)量采用加拿大PROTO LXRD-MG2000殘余應(yīng)力儀測(cè)試。

1.2 試驗(yàn)方案及結(jié)果

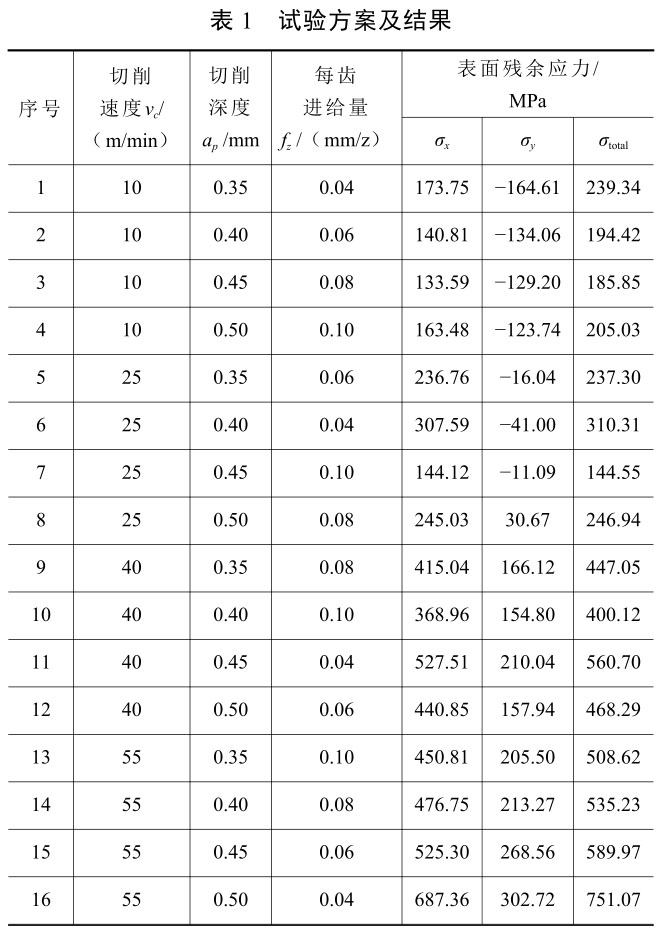

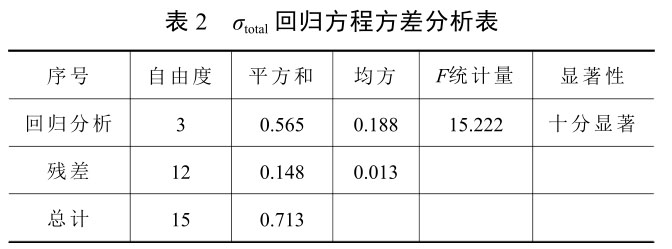

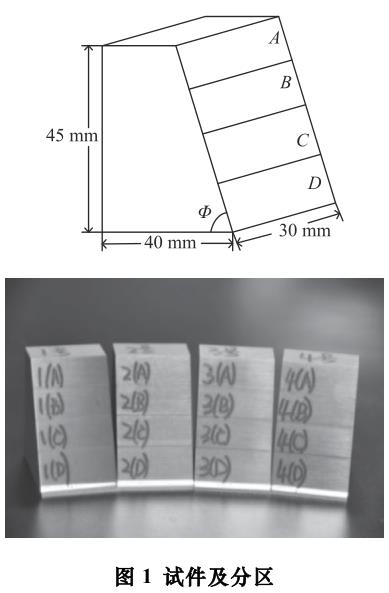

采用三因素四水平正交試驗(yàn)方案,因素、水平、試驗(yàn)方案及測(cè)試結(jié)果見表 1。切削參數(shù)的選取是根據(jù)研究單位的經(jīng)驗(yàn)值適當(dāng)放大后確定的,切削寬度統(tǒng)一取 0.25 mm。殘余應(yīng)力測(cè)量前先使用標(biāo)塊對(duì)儀器進(jìn)行校準(zhǔn),校準(zhǔn)后在每組參數(shù)的銑削區(qū)域沿進(jìn)給方向選取3個(gè)點(diǎn)進(jìn)行測(cè)量并求取平均值作為最終值,每個(gè)點(diǎn)測(cè)量?jī)蓚€(gè)方向,如圖 2 所示。

1.3 基于多元線性回歸方法的指數(shù)型經(jīng)驗(yàn)?zāi)P偷慕?/p>

根據(jù)表 1 中的測(cè)量結(jié)果,可以發(fā)現(xiàn):在加工平面內(nèi),X 向殘余應(yīng)力均表現(xiàn)為拉應(yīng)力,Y 向有部分(1~7 組)表現(xiàn)為壓應(yīng)力,其余表現(xiàn)為拉應(yīng)力,加工表面的合殘余應(yīng)力經(jīng)過矢量合成后均表現(xiàn)為拉應(yīng)力。為了進(jìn)一步研究切削參數(shù)對(duì)殘余應(yīng)力的影響規(guī)律,首先利用 SPASS 軟件,應(yīng)用多元線性回歸分析 [9] 方法進(jìn)行擬合,得到加工表面合殘余應(yīng)力 σtotal

的回歸方程為

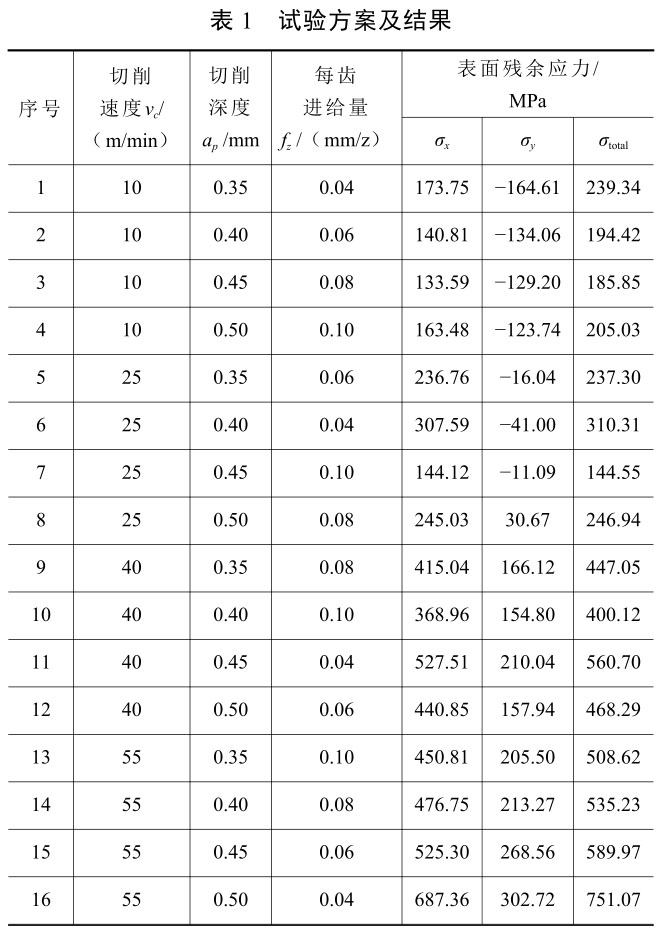

多元線性回歸方法在擬合前首先假設(shè)各變量與因變量之間存在線性關(guān)系,所以回歸后還需驗(yàn)證假設(shè)的可信度。文中采用 F 值檢驗(yàn)法進(jìn)行顯著性檢驗(yàn)。

F 值檢驗(yàn)法[7] 規(guī)定:試驗(yàn)因素?cái)?shù)為 m,次數(shù)為 n,給定顯著性水平為 0.05,若 F<F0.05(m, n?m?1),則稱 Y 與 Xi 沒有明顯的線性關(guān)系,回歸方程不可信;若 F0.05(m, n?m?1)<F<F0.01(m, n?m?1), 則 稱 Y 與 Xi有顯著的線性關(guān)系;若 F>F0.01(m, n?m?1),則稱 Y與 Xi 有十分顯著的線性關(guān)系。本文 m=3,n=16,查 F 分布表得 F0.05(3,12)=3.49,F(xiàn)0.01(3,12)=5.95。由表 2 可知,σtotal 的 F 值大于 F0.01(3,16),回歸方程十分顯著,擬合較好,可用于表面殘余應(yīng)力的預(yù)測(cè)計(jì)算和分析。

2 、銑削參數(shù)對(duì)表面殘余應(yīng)力的影響規(guī)律

2.1 銑削參數(shù)對(duì)表面殘余應(yīng)力的影響主次分析

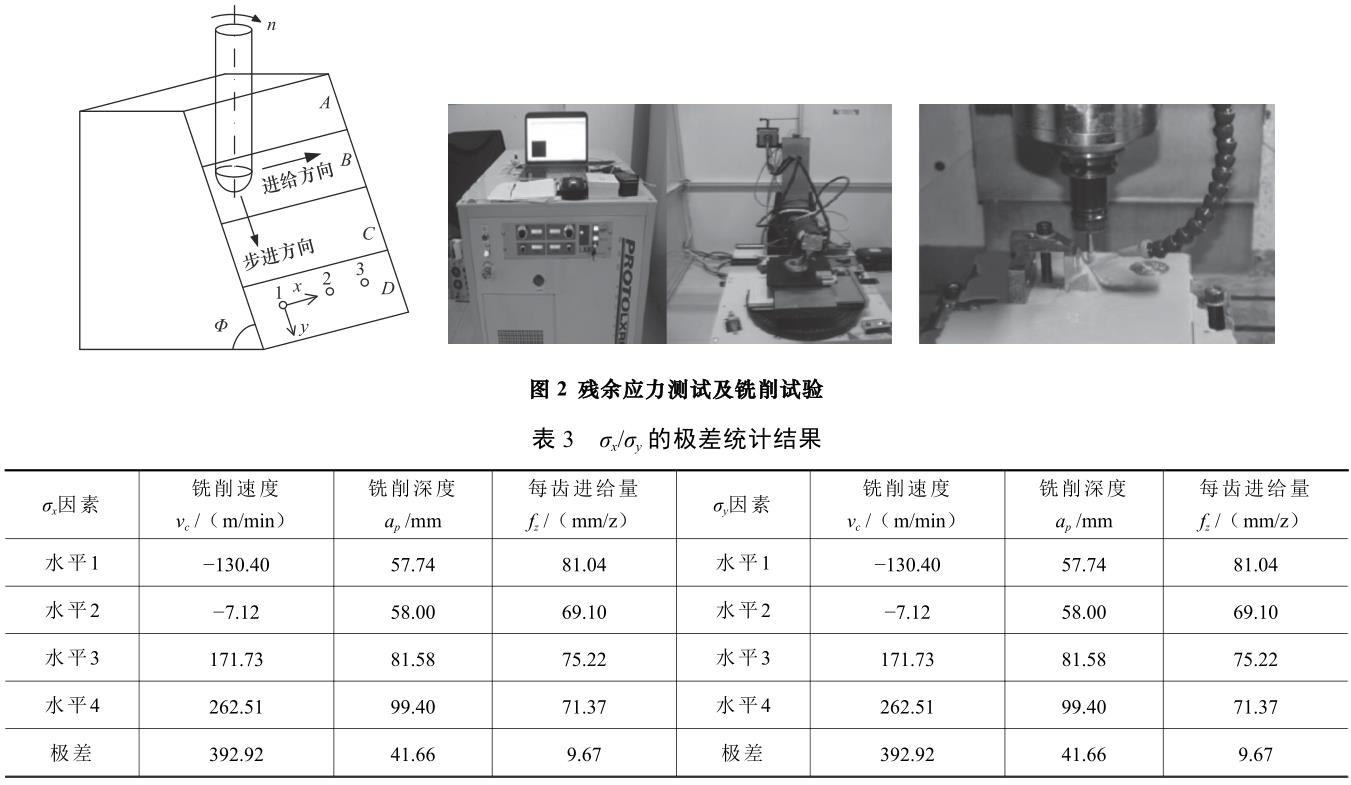

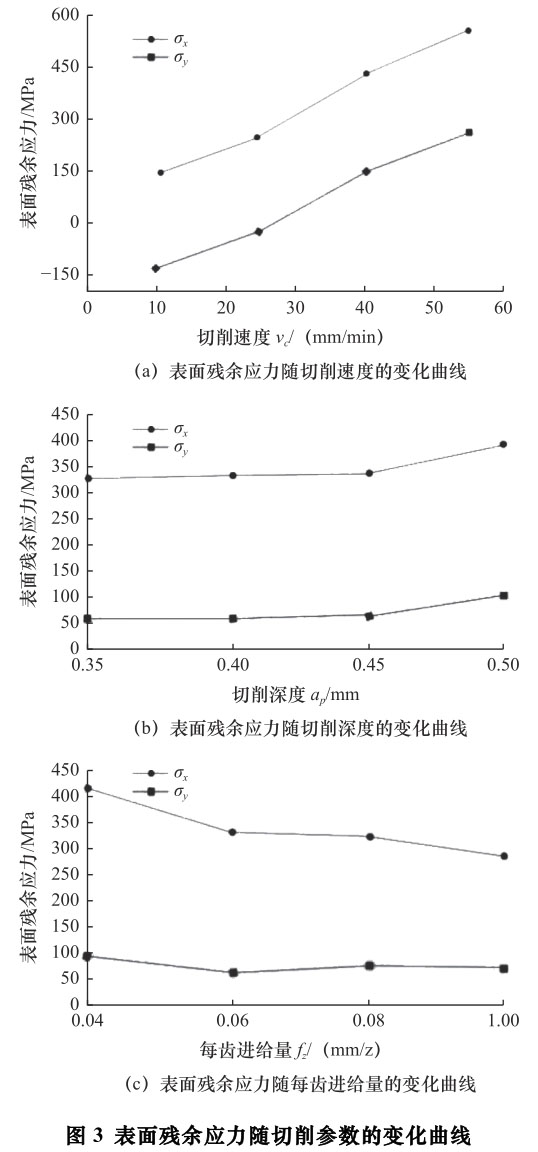

為了判斷各切削參數(shù)對(duì)加工表面殘余應(yīng)力的影響主次,進(jìn)而為參數(shù)優(yōu)化提供依據(jù)。文中采用極差分析法對(duì)表 1 中的試驗(yàn)數(shù)據(jù)進(jìn)行處理,求出 3 個(gè)變量的極差值。理論上某因素的極差越大,該因素改變時(shí)對(duì)應(yīng)變量的影響越大,極差統(tǒng)計(jì)結(jié)果見表 3。

從極差統(tǒng)計(jì)可以看出:切削速度對(duì)σx和σy 影響是最主要的,且相比其他參數(shù)影響是很明顯的;對(duì)于 σx 來講,每齒進(jìn)給量的影響次之,切削深度影響最小;對(duì)于 σy 來講,切削深度的影響次之,每齒進(jìn)給量影響最小。

2.2 銑削參數(shù)對(duì)表面殘余應(yīng)力的影響趨勢(shì)分析

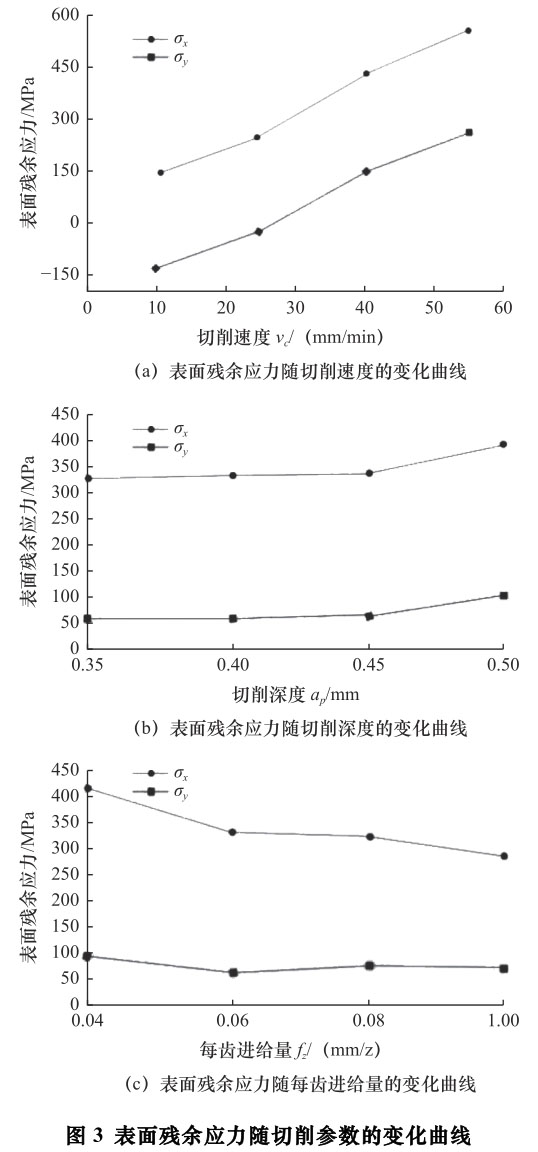

根據(jù)表 3 的殘余應(yīng)力極差統(tǒng)計(jì)結(jié)果,分別繪制切削速度、切削深度、每齒進(jìn)給量對(duì)GH4169銑削加工表面殘余應(yīng)力的影響曲線圖,如圖 3 所示。圖 3a 所示為表面殘余應(yīng)力隨切削速度的變化曲線,可以看出,X 方向表面殘余應(yīng)力 σx 大于 Y 方向表面殘余應(yīng)力 σy。σx 表現(xiàn)為拉應(yīng)力,且隨著切削速度 vc 的增大而增大,當(dāng)切削速度從 10 m/min 增大到 55 m/min,σx 從 152.91 MPa 增大到 535.06 MPa,增大了 382.15 MPa,增幅較大。這主要是由于平行于進(jìn)給方向上表層熱應(yīng)力作用的結(jié)果,高溫合金的導(dǎo)熱性差,隨著切削速度的增大,切削加工表面產(chǎn)生大量的熱量,積聚在切屑底層,導(dǎo)致銑削溫度升高而產(chǎn)生較大的熱塑性變形,冷卻至室溫時(shí)在試件表面產(chǎn)生更大的殘余拉應(yīng)力。σy 較復(fù)雜,在切削速度較低時(shí)呈現(xiàn)殘余壓應(yīng)力,切削速度較大時(shí)呈現(xiàn)拉應(yīng)力。當(dāng)切削速度從 10 m/min 增大到 25 m/min,σy表現(xiàn)為壓應(yīng)力,且隨著切削速度的增大而減小。當(dāng)切削速度達(dá)到 25 m/min 時(shí),σy 為?7.12 MPa,基本趨近于 0。這主要是因?yàn)樵诖怪庇谶M(jìn)給方向上,切削速度相對(duì)較小時(shí),機(jī)械應(yīng)力相對(duì)于熱應(yīng)力占主導(dǎo)地位,同時(shí)垂直于進(jìn)給方向的作用力對(duì)已加工表面產(chǎn)生的塑性擠光作用大于刀尖處產(chǎn)生的塑性凸出效應(yīng),導(dǎo)致試件已加工表面呈現(xiàn)出殘余壓應(yīng)力。當(dāng)切削速度從 25 m/min 增大到 55 m/min,σy 表現(xiàn)為拉應(yīng)力,且隨著切削速度的增大而增大,當(dāng)切削速度達(dá)到 55 m/min 時(shí),σy 達(dá)到 262.51 MPa。這主要是因?yàn)殡S著切削速度的增大,切削功率增大,切削產(chǎn)生的摩擦熱增多,且高溫合金的導(dǎo)熱系數(shù)較小,導(dǎo)致銑削溫度上升較快,并占據(jù)了主導(dǎo)地位,最終使表面呈現(xiàn)殘余拉應(yīng)力[8]。

圖 3b 所示為表面殘余應(yīng)力隨切削深度的變化曲線,可以看出,X 方向表面殘余應(yīng)力 σx 和 Y 方向表面殘余應(yīng)力 σy 均表現(xiàn)為拉應(yīng)力,且 X 方向表面殘余應(yīng)力大于 Y 方向表面殘余應(yīng)力,隨著切削深度 ap 的增大而略有增大,增幅較小。當(dāng)切削深度從 0.35 mm 增大到 0.50 mm,σx 從 319.09 MPa 增大到 384.18 MPa,增大了 65.09 MPa,σy 從 57.74 MPa增大到 99.40 MPa,增大了 41.66 MPa,可見切削深度對(duì)殘余應(yīng)力的影響比較小。這主要是因?yàn)殡S著切削深度的增大,銑削力增大,在進(jìn)給和垂直于進(jìn)給方向上,塑性凸出效應(yīng)造成的殘余拉應(yīng)力增大[8],而切削深度的增大對(duì)銑削溫度和試件表面殘留熱塑性變形的影響不明顯,所以σx和σy 增大的幅度比較小。

圖 3c 所示為表面殘余應(yīng)力隨每齒進(jìn)給量的變化曲線,可以看出,X 方向表面殘余應(yīng)力 σx 和 Y 方向表面殘余應(yīng)力 σy 均表現(xiàn)為拉應(yīng)力,X 方向表面殘余應(yīng)力 σx 不但大于 Y 方向表面殘余應(yīng)力 σy,且二者相差較大,隨著每齒進(jìn)給量 fz 的增大均呈減小趨勢(shì)。

當(dāng)每齒進(jìn)給量 fz 從 0.04 mm/z 增大到 0.10 mm/z,σx從 424.05 MPa 減小到281.84 MPa,減小了142.21 MPa,σy 從 81.04 MPa 減小到 71.37 MPa,減小了 9.67 MPa,

可見每齒進(jìn)給量的變化對(duì) σx 影響較大。這主要是因?yàn)樵谶M(jìn)給方向上,隨著每齒進(jìn)給量的增加,金屬切除率和所做的功增大,導(dǎo)致銑削溫度升高,熱塑性變形產(chǎn)生的殘余應(yīng)力占主導(dǎo)地位,在試件已加工表面呈現(xiàn)出殘余拉應(yīng)力狀態(tài),但是每齒進(jìn)給量的增大卻使刀具后刀面對(duì)已加工表面產(chǎn)生的擠光作用增強(qiáng),產(chǎn)生的壓應(yīng)力增大,綜合表現(xiàn)出 σx 和 σy 雖為殘余拉應(yīng)力,卻呈現(xiàn)減小趨勢(shì)。

綜上所述,在實(shí)驗(yàn)參數(shù)范圍內(nèi),GH4169 銑削加工要想獲得較好的表面殘余應(yīng)力,切削速度應(yīng)取較小值,切削深度的變化對(duì)殘余應(yīng)力的影響較小,每齒進(jìn)給量應(yīng)取較大值。

3、 基于遺傳算法的GH4169銑削參數(shù)優(yōu)化

3.1 遺傳算法

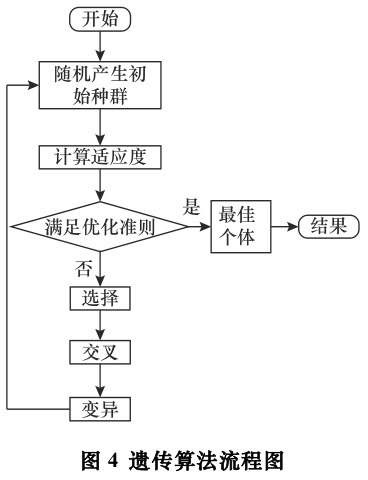

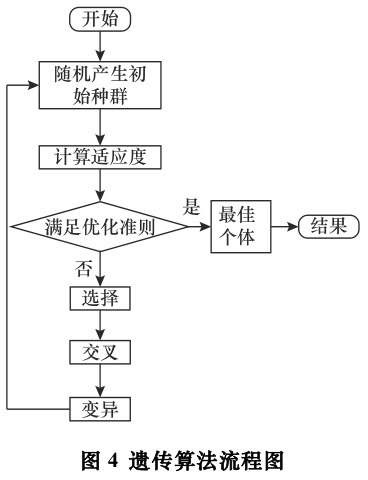

遺傳算法[9](genetic algorithms,GA)是在問題中搜索尋找近似解的一種方法,其思想是模仿自然界的進(jìn)化論和遺傳學(xué)機(jī)制,利用進(jìn)化的思維找到解決問題的方案,通常借助計(jì)算機(jī)找到不明顯的復(fù)雜的優(yōu)化和搜索問題的解,近些年來已經(jīng)被廣泛應(yīng)用于生物學(xué)、數(shù)理統(tǒng)計(jì)學(xué)、經(jīng)濟(jì)學(xué)和制造加工等工業(yè)工程多個(gè)領(lǐng)域。應(yīng)用 GA 算法解決問題的過程是一個(gè)典型的迭代過程,基本流程如圖 4 所示。

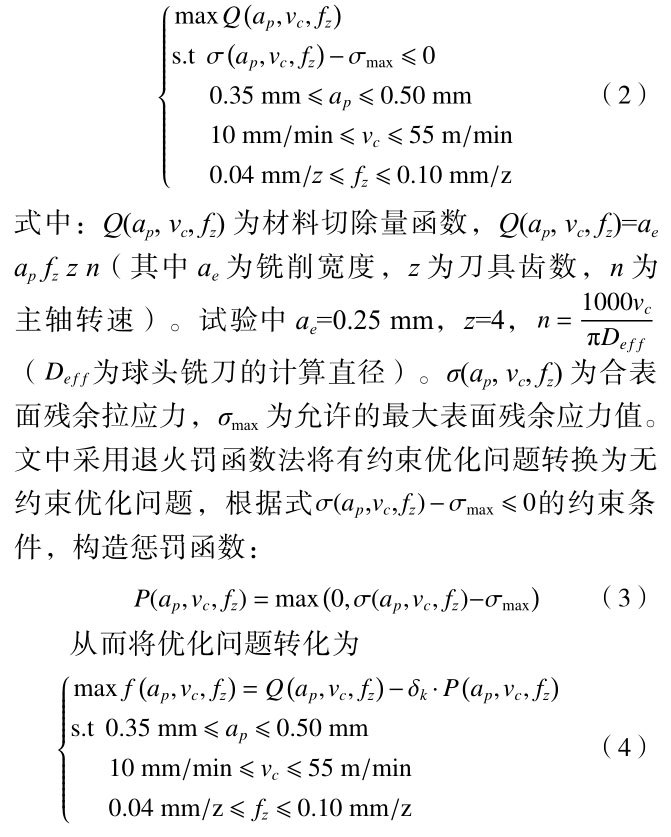

3.2 優(yōu)化模型的建立

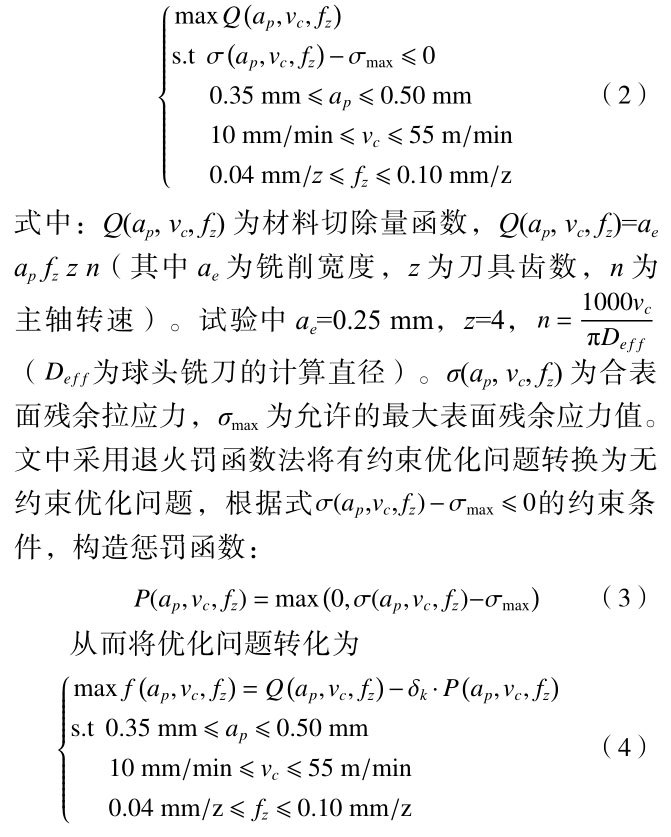

本文的目的主要是通過切削參數(shù)優(yōu)化,一方面控制GH4169材料切削表面殘余應(yīng)力以達(dá)到改善工件疲勞壽命的目的,另一方面提高GH4169材料的切削效率。因此,下面以GH4169表面殘余應(yīng)力、材料去除率為優(yōu)化目標(biāo),采用遺傳算法對(duì) GH4169的銑削參數(shù)進(jìn)行多目標(biāo)優(yōu)化,以期達(dá)到較小的合表面殘余拉應(yīng)力、較高的材料去除率的目的。因此,多目標(biāo)優(yōu)化的數(shù)學(xué)模型可以表述為

3.3 參數(shù)優(yōu)化

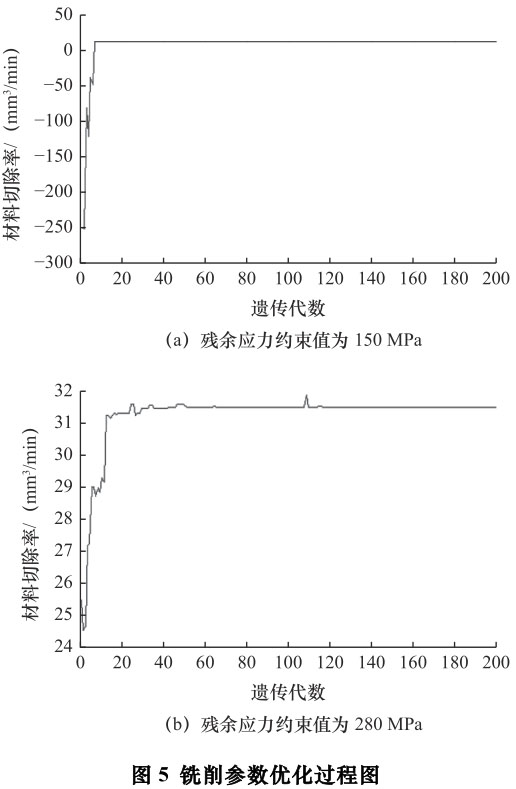

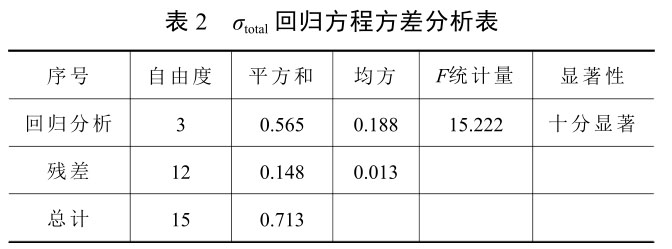

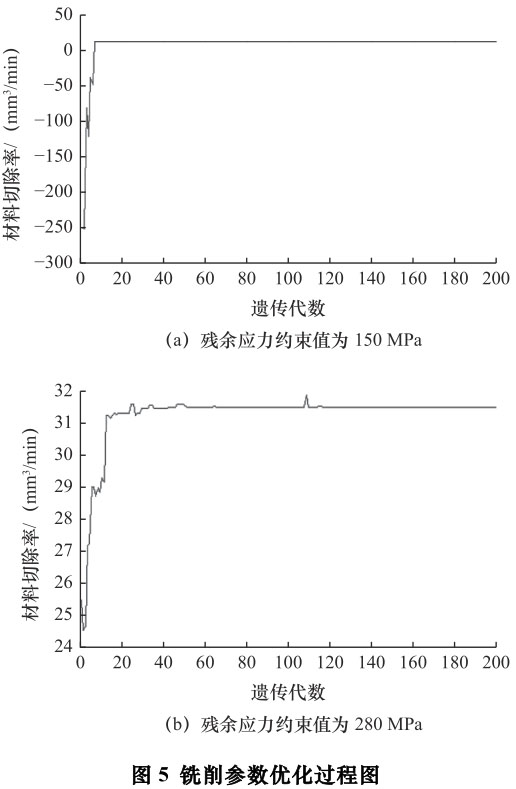

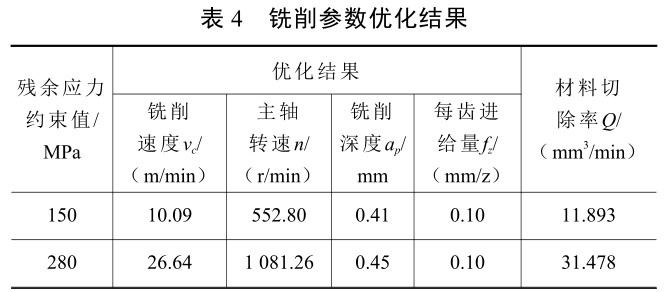

優(yōu)化對(duì)象為 vc、ap、fz 這 3 個(gè)變量,將 3 個(gè)銑削參數(shù)看作一個(gè)結(jié)構(gòu)對(duì)象,構(gòu)成種群的一個(gè)因子。對(duì)銑削參數(shù)進(jìn)行二進(jìn)制編碼后,采用輪盤賭方法進(jìn)行選擇操作,通過單點(diǎn)交叉法和離散變異法生成新的個(gè)體。算法中參數(shù)設(shè)定如下:初始種群大小 Popsize=100,最大進(jìn)化代數(shù) MAXGEN=200,交叉概率 Pc=0.9,變異概率 Pm=0.01,利用 ATLABR2012a 對(duì)切削參數(shù)進(jìn)行優(yōu)化,殘余應(yīng)力約束分別為 150 MPa 和 280 MPa時(shí),優(yōu)化過程分別如圖 5a 和圖 5b 所示。

結(jié)合 2 中的結(jié)論和切除率公式,每齒進(jìn)給量直接取最大值 0.10 mm/z,切削速度、切削深度和單位時(shí)間內(nèi)材料切除量?jī)?yōu)化結(jié)果見表 4。

從表 4 可以看出,當(dāng)殘余應(yīng)力約束值取 150 MPa時(shí),材料切除率僅為 11.893 mm3/min,加工效率過低。因此取殘余應(yīng)力約束值為 280 MPa 時(shí)的優(yōu)化結(jié)果。為了驗(yàn)證優(yōu)化結(jié)果,以銑削參數(shù)組合 vc=26.64m/min、 ap=0.45 mm、 fz=0.10 mm/z、 ae=0.25 mm 進(jìn)行銑削加工實(shí)驗(yàn)。試驗(yàn)的條件、方案均相同,加工完 后 測(cè) 得的GH4169的 表 面 合 殘 余 應(yīng) 力 值 σtotal 為164 MPa,小于 280 MPa,說明本文所建立的銑削參數(shù)優(yōu)化模型正確,可用于指導(dǎo)生產(chǎn)實(shí)踐。

4、 結(jié)語

(1)切削速度對(duì) σx 和 σy 的影響是最主要的;每齒進(jìn)給量對(duì)于 σx 的影響次之,切削深度最小;切削深度對(duì)于 σy 的影響次之,每齒進(jìn)給量最小。

(2)在實(shí)驗(yàn)參數(shù)范圍內(nèi),GH4169 銑削加工要想獲得較好的表面殘余應(yīng)力,切削速度應(yīng)取較小值,每齒進(jìn)給量應(yīng)取較大值,切削深度的變化對(duì)殘余應(yīng)力的影響較小。

(3)應(yīng)用遺傳算法對(duì)GH4169銑削參數(shù)進(jìn)行多目標(biāo)優(yōu)化的組合為:vc=26.64 m/min,ap=0.45 mm,fz=0.10 mm/z,ae=0.25 mm。通過試驗(yàn)驗(yàn)證,該方法可用于指導(dǎo)工程實(shí)踐。

參 考 文 獻(xiàn)

[1]Tang Z T, Liu Z Q, Pan Y Z, et al. The influence of tool flank wear on residual stresses induced by milling aluminum alloy[J]. Journal of Materials Processing Technology,2009,209(9):4502-4508.

[2]Akhtar W, Sun J, Chen W. Effect of machining parameters on surface integrity in high speed milling of super alloy GH4169/Inconel 718[J].Materials and Manufacturing Processes,2016,31(5):620-627.

[3]Amini S, Fatemi M H, Atefi R. High speed turning of Inconel 718 using ceramic and carbide cutting tools[J]. Arabian Journal for Science and Engineering,2014,39(3):2323-2330.

[4]馬芳薇,譚靚,李豐玉,等. 銑削參數(shù)對(duì)GH4169高溫合金表面完整性的影響 [J]. 航空精密制造技術(shù),2022,58(4):5-10.

[5]朱衛(wèi)華,王宗園,周金華,等. 面向殘余應(yīng)力控制的高溫合金銑削刀具幾何參數(shù)優(yōu)化方法 [J]. 航空制造技術(shù),2021(14):79-86.

[6]陸嘉文,朱棟,王福平,等. 鎳基高溫合金GH4169電解加工殘余應(yīng)力研究 [J]. 機(jī)械制造與自動(dòng)化,2021,50(6):14-16.

[7]李鋒,劉建強(qiáng),趙慧凱,等. TiAlN 涂層刀具高速銑削GH4169刀具耐用度研究 [J]. 航空制造技術(shù),2014(12):94-97.

[8]陳建嶺,李劍鋒,孫杰,等. 鈦合金銑削加工表面殘余應(yīng)力研究 [J]. 機(jī)械強(qiáng)度,2010,32(1):53-57.

[9]雷英杰,張善文,李旭武,等. MATLAB 遺傳算法工具箱及應(yīng)用 [M].西安:西安電子科技大學(xué)出版社,2005.

第一作者/通信作者:李鋒,男,1982 年生,副教授, 研究方向?yàn)楹娇罩圃炫c維修 。E -mail :469935243@qq.com

相關(guān)鏈接